Pale i kolumny przemieszczeniowe (SDP, CMC, FDP)

Specjalizujemy się w projektowaniu i realizacji pali oraz kolumn przemieszczeniowych, które są kluczowym rozwiązaniem we wzmacnianiu gruntów o niskiej nośności, umożliwiając posadowienie wymagających konstrukcji w trudnych warunkach geotechnicznych. Nasza oferta obejmuje technologie takie jak Soil Displacement Piles (SDP), Controlled Modulus Columns (CMC) oraz Full Displacement Piles (FDP), które cechują się minimalnym wpływem na otaczającą infrastrukturę oraz skuteczną redukcją osiadania.

W technologii wierconych pali przemieszczeniowych grunt rozpychany jest na boki, czego rezultatem jest brak wydobywanego urobku. Rozpychanie gruntu na boki poprawia parametry ośrodka gruntowego, co korzystnie wpływa na nośność wykonywanego pala przemieszczeniowego.

Tłoczona pod ciśnieniem mieszanka betonowa równocześnie z wyciąganiem narzędzia wiertniczego w kontrolowanym tempie gwarantuje zachowanie stateczności otworu i ciągłości trzonu formowanego w gruncie pala. Kolumny CMC, FDP i SDP charakteryzują się najlepszymi parametrami nośności spośród wszystkich pali wierconych. Niezależnie od technologii CMC, FDP lub SDP zasada wykonywania pali jest taka sama.

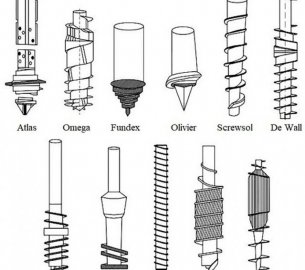

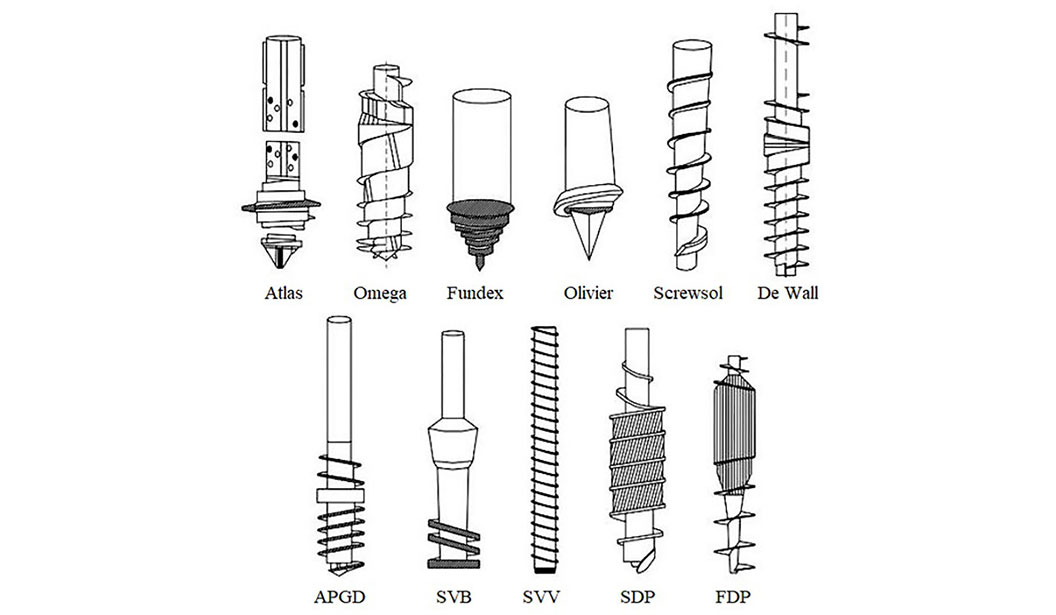

Różne nazewnictwo zależy od kształtu narzędzia wiertniczego oraz firmy wykonawczej dysponującej daną technologią, co zostało przedstawione na poniższym rysunku.

Różne rodzaje liderów do wykonywania

Różne rodzaje liderów do wykonywania wierconych pali przemieszczeniowych.

Głównym zadaniem kolumn przemieszczeniowych jest przenoszenie dużych obciążeń pionowych na warstwy nośne gruntu. W przypadku występowania zginania lub sił poziomych w kolumnie umieszcza się dodatkowo zbrojenie. Kolumny zbrojone nazywane są palami przemieszczeniowymi. Charakteryzuje je większa sztywność od tradycyjnych, niezbrojonych kolumn przemieszczeniowych i zdolność do przenoszenia sił bocznych i momentów zginających. Typowe średnica kolumn przemieszczeniowych wynosi od 300 do 600 mm, a długość maksymalna zwykle nie przekracza 24 m.

Zalety pali przemieszczeniowych

Technologia wierconych pali przemieszczeniowych posiada następujące zalety:

- największa nośność spośród wszystkich pali wierconych,

- dogęszczenie i poprawa parametrów gruntu,

- brak wydobywanego urobku,

- brak wibracji, możliwość wykonywania w pobliżu istniejących budynków,

- możliwość kontroli właściwości podłoża przy wierceniu.

Jak wykonuje się pale przemieszczeniowe?

Proces powstawania wierconych pali przemieszczeniowych nie różni się znacząco od innych pali wierconych. Wiercenie pali wykonuje się ciężkimi palownicami na gąsienicach dysponującymi dużym momentem obrotowym. Kształt narzędzia wiertniczego powoduje dogęszczenie i rozpychanie gruntu na boki w efekcie czego nie wydobywa się urobku. Po dotarciu do warstwy nośnej czemu towarzyszą zwiększone opory wiercenia rozpoczyna się tłoczenie mieszanki betonowej przez rurę rdzeniową z jednoczesnym podciąganiem świdra w kontrolowanym tempie. Po zabetonowaniu kolumny można w niej umieścić zbrojenie w postaci kosza z prętów lub kształtownika.

Zastosowanie i parametry techniczne pali przemieszczeniowych

W zależności od specyficznych wymagań projektu, proponujemy pale i kolumny przemieszczeniowe o średnicach w przedziale od 300 mm do 600 mm oraz głębokości sięgającej nawet 24 metrów. Tego typu rozwiązania są szczególnie efektywne w posadowieniu pośrednim magazynów, hal produkcyjnych, obiektów mieszkalnych, biurowych oraz infrastruktury przemysłowej, gdzie kluczowe jest zapewnienie równomiernej pracy konstrukcji.

Nasze technologie pozwalają na ograniczenie wibracji oraz minimalizację ryzyka związanego z nadmiernym osiadaniem lub nierównomierną konsolidacją podłoża, co czyni je doskonałym wyborem w przypadku projektów realizowanych na gruntach o niskiej nośności, takich jak nasypy niebudowlane, torfy, namuły, gliny i pyły miękkoplastyczne, piaski luźne nawodnione itp. Proces wykonawstwa zapewnia zachowanie pierwotnej struktury gruntu, co jest kluczowe w ograniczaniu zmiany warunków wodnych i ewentualnego wpływu na obiekty sąsiednie.

Innowacyjne metody wykonawstwa

Stosujemy zaawansowane technologie wiercenia przemieszczeniowego, które umożliwiają formowanie kolumn przy jednoczesnym zagęszczaniu otaczającego gruntu. Dzięki zastosowaniu systemów monitoringu w czasie rzeczywistym możliwe jest bieżące kontrolowanie parametrów procesu, takich jak moment obrotowy świdra, prędkość wiercenia oraz ciśnienie wtłaczanej mieszanki betonowej. Te dane pozwalają na optymalizację procesu wykonawstwa, co przekłada się na skrócenie czasu realizacji oraz zwiększenie efektywności.

Prace realizowane są z wykorzystaniem specjalistycznego sprzętu o wysokiej wydajności, który umożliwia operowanie w trudnych warunkach terenowych, także na ograniczonych przestrzeniach. Zoptymalizowane procesy logistyczne oraz precyzyjne planowanie harmonogramów prac pozwalają na realizację projektów w sposób szybki, niezawodny i zgodny z rygorystycznymi normami budowlanymi.